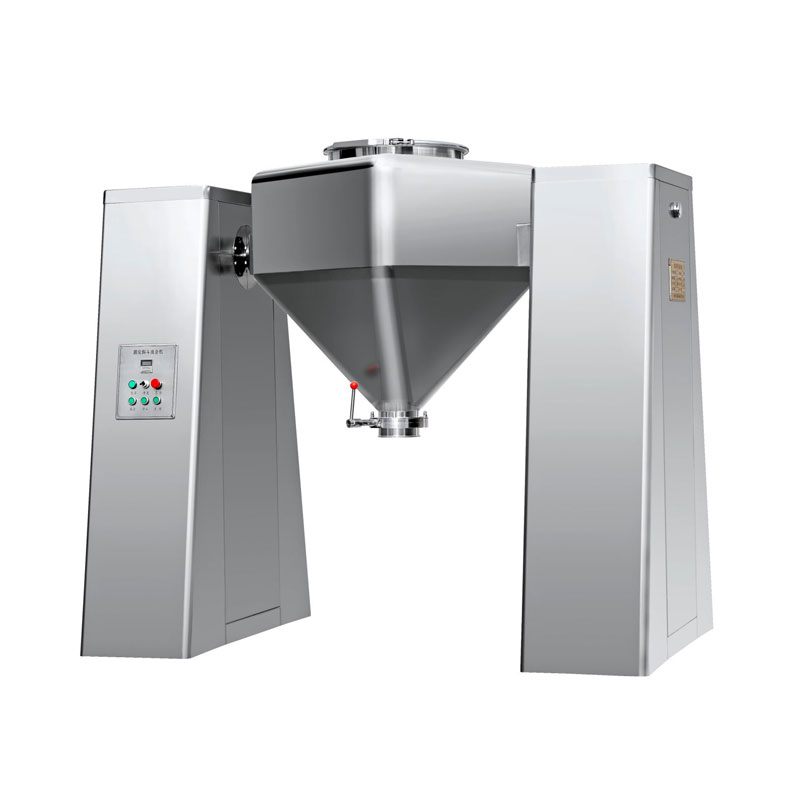

在固體片劑的生產(chǎn)中,混合和制粒是確定片劑或膠囊劑質(zhì)量的關(guān)鍵。固定料斗提升機發(fā)現(xiàn)從某種意義上說,制粒是關(guān)鍵基礎(chǔ)。過去,濕法制粒設(shè)備在工業(yè)中通常用于制粒,但如今,濕法制粒設(shè)備已發(fā)展成為高速混合制粒機。這是近年來發(fā)展相對較快的固體制劑制藥設(shè)備。兩步制粒工藝相結(jié)合,不僅節(jié)省時間,而且符合GMP要求,減少了交叉污染,提高了效率,在用戶中非常受歡迎。

它由機身支撐,鍋是物料容器,攪拌旋轉(zhuǎn)和切割飛刀驅(qū)動是驅(qū)動力,物料由攪拌葉片攪拌,使物料在短時間內(nèi)翻滾和均勻混合,然后使用切割飛刀制作顆粒。消除了排出口,改變了攪拌切割飛刀的轉(zhuǎn)速,從而獲得了不同粒徑的設(shè)備。

高速混合制粒機采用水平圓柱結(jié)構(gòu),結(jié)構(gòu)合理。清潔時,充氣密封驅(qū)動軸可以切換為水。流化造粒,該造粒是近似球形的,具有良好的流動性。與傳統(tǒng)工藝相比,膠粘劑減少了25%,縮短了干燥時間。將每批干混合2分鐘,然后制粒1-4分鐘。工作效率是傳統(tǒng)工藝的4-5倍。在同一密閉容器中完成,干混濕混造粒,減少工藝,符合GMP規(guī)范,整個操作過程也有嚴格的安全保護措施。

高速混合制粒機使用起來非常方便,但是使用中的熱量損失一直比較大。因此,必須采取相應(yīng)的措施減少相關(guān)消耗,這不僅可以提高工作效率,而且可以提高整體經(jīng)濟效益。根據(jù)業(yè)內(nèi)人士的說法,通常有兩種減少熱量損失的方法:避免高速混合制粒機的過載和優(yōu)化傳熱,但一種更有效的方法是嚴格控制燃料-空氣比,并且操作緊密燃油-空燃比,這也可以控制燃油消耗。現(xiàn)有的控制設(shè)備通常可以用于維護。主要操作如下:

1.直接熱回收產(chǎn)品。如果離開高溫部分的廢氣能夠進入相對較冷的進料負荷,則能量將被轉(zhuǎn)移到預(yù)熱負荷,這將減少排氣管排出的能量,從而可以有效地利用廢氣中的廢熱。

2.使用余熱回收來預(yù)熱燃燒空氣。這通常用于中高溫工業(yè)爐中。使用預(yù)熱的空氣燃燒器可減少滿足過程熱量需求所需的燃料量。預(yù)熱燃燒空氣需要熱交換器或再生。

3.余熱鍋爐。使用廢熱鍋爐回收部分廢氣熱量是需要蒸汽或熱水的選擇。廢熱鍋爐類似于傳統(tǒng)鍋爐。

.jpg)